Stabilizowane prostowniki impulsowe rewersyjne z tranzystorami IGBT

Prostowniki impulsowe rewersyjne (bipolarne) z tranzystorami IGBT są chętnie stosowane w galwanotechnice. W stosunku do prostowników tyrystorowych oraz diodowych, urządzenia tego typu posiadają szereg zalet takich, jak szybsza regulacja oraz mniejsze tętnienia prądu i napięcia wyjściowego, wyższa sprawność, niższe zużycie energii.

Prostowniki impulsowe rewersyjne (bipolarne) z tranzystorami IGBT są chętnie stosowane w galwanotechnice. W stosunku do prostowników tyrystorowych oraz diodowych, urządzenia tego typu posiadają szereg zalet takich, jak szybsza regulacja oraz mniejsze tętnienia prądu i napięcia wyjściowego, wyższa sprawność, niższe zużycie energii.

Oferujemy także prostowniki unipolarne z tranzystorami IGBT.

Charakterystyka prostowników impulsowych rewersyjnych:

- napięcie wyjściowe: 0 ÷ 24VDC,

- prąd wyjściowy ciągły: 0 ÷ 1000A,

- możliwość pracy równoległej prostowników (wyższy prąd wyjściowy),

- mikroprocesorowy sterownik z intuicyjnym menu w języku polskim,

- tryby stabilizacji prądowej oraz napięciowej,

- cyfrowe mierniki prądu i napięcia wyjściowego,

- możliwość zapisania w pamięci wielu programów technologicznych,

- ustawienia programów technologicznych:

- czas trwania procesu (liczba cykli),

- czas pracy katodowej w pojedynczym cyklu,

- czas pracy anodowej w pojedynczym cyklu,

- natężenie prądu bądź napięcie

(niezależne wartości dla pracy katodowej i anodowej),

- sieciowy filtr przeciwzakłóceniowy,

- elektroniczne zabezpieczenie przeciwzwarciowe,

- zabezpieczenie przed przegrzaniem,

- sygnalizacja wizualna i akustyczna zakończenia procesu,

- chłodzenie powietrzem w obiegu wymuszonym,

- możliwość sterowania zdalnego,

- zasilanie 3x400VAC.

Prostownik może służyć do następujących procesów: elektrobarwienie, anodowanie, chromowanie, cynkowanie, miedziowanie, niklowanie, pozłacanie, posrebrzanie, elektropolerowanie, obwody drukowane.

Urządzenia uruchamiamy w zakładzie Klienta bez dodatkowej opłaty.

Prostownik rewersyjny automatycznie przełącza kierunek prądu, bez potrzeby udziału pracownika.

PORADA EKSPERTA: Na co zwrócić uwagę, wybierając prostownik?

Dwoma podstawowymi parametrami prostownika są maksymalne wartości napięcia i natężenia prądu wyjściowego.

Prąd wyjściowy: wielu producentów podając wartość maksymalnego prądu wyjściowego ma tak naprawdę na myśli jedynie wartość chwilową. W praktyce może okazać się, że urządzenie nie powinno pracować przy deklarowanym przez producenta maksymalnym prądzie zbyt długo, gdyż może się przegrzać i uszkodzić. Dlatego przed zakupem prostownika należy upewnić się, jaki jest maksymalny ciągły prąd wyjściowy. Oferowany przez nas prostownik posiada maksymalny ciągły prąd wyjściowy 1000A. Połączenie równoległe kilku prostowników pozwala zwielokrotnić uzyskiwaną wartość prądu wyjściowego.

Napięcie wyjściowe: w galwanotechnice różne procesy technologiczne wymagają innego maksymalnego napięcia wyjściowego prostownika. Oferowane przez nas urządzenia posiadają napięcie wyjściowe do 24VDC, co pozwala na realizację praktycznie wszystkich powszechnie stosowanych procesów.

prostowniki galwaniczne, impulsowe prostowniki galwaniczne, stabilizowane prostowniki galwaniczne, prostowniki do galwanizerni, prostowniki galwanizerskie, prostowniki do elektrobarwienia, prostowniki do anodowania, prostowniki do cynkowania

Kompleksowa automatyzacja linii w galwanizerniach

Oferujemy kompleksową automatyzację linii bębnowych i zawieszkowych w galwanizerniach. Modernizujemy linie istniejące oraz wykonujemy automatykę dla linii nowo powstających. Dzięki proponowanym przez nas rozwiązaniom, rola pracowników może ograniczyć się do przygotowania załadunku materiału, a następnie odbioru gotowego wyrobu.

Oferujemy kompleksową automatyzację linii bębnowych i zawieszkowych w galwanizerniach. Modernizujemy linie istniejące oraz wykonujemy automatykę dla linii nowo powstających. Dzięki proponowanym przez nas rozwiązaniom, rola pracowników może ograniczyć się do przygotowania załadunku materiału, a następnie odbioru gotowego wyrobu.

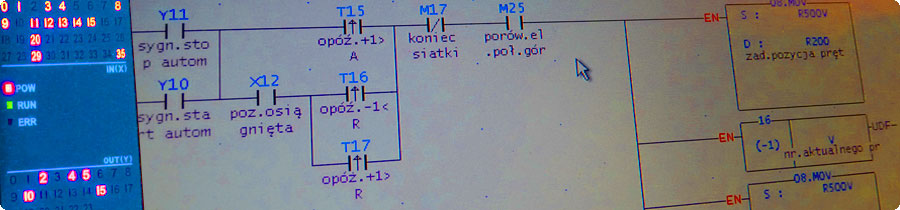

Nasze rozwiązania oparte są o sterowniki programowalne PLC. Wykorzystujemy wysokiej jakości czujniki indukcyjne, niezawodne w warunkach atmosfery agresywnej. Na życzenie Klienta, napęd wózków realizujemy przy użyciu falowników, co zapewnia łagodny dojazd i start.

W pełni automatyzujemy proces załadunku oraz wyładunku i odwirowania materiału w liniach bębnowych. Oprócz pełnej automatyki, poszczególnymi mechanizmami można sterować także w trybie ręcznym.

Oferujemy nowoczesny komputerowy system automatycznie sterujący wieloma wózkami linii galwanicznej. Rozwiązanie to pozwala na optymalizację wydajności produkcji w zakładzie oraz na utrzymanie założonych parametrów technologicznych.

Funkcjonalność komputerowego systemu sterowania wózkami:

- automatyczne prowadzenie bębnów/zawieszek między wannami,

- precyzyjne utrzymywanie założonych parametrów technologicznych,

- wizualizacja stanu procesu i zawartości wanien,

- informacja statystyczna pozwalająca określić wydajność,

- łatwość obsługi - praktycznie brak jakiejkolwiek ingerencji operatora,

- wysokiej klasy podzespoły w tym komputer, zasilacz awaryjny, karta I/O,

- menu w języku polskim; komunikaty głosowe w języku polskim.

Dzięki systemowi komputerowemu, w jednym czasie na linii może znajdować się wiele bębnów/zawieszek, przy czym każdy z nich może być prowadzony według innego cyklogramu (programu technologicznego). Dzięki takiemu rozwiązaniu istnieje możliwość optymalnej produkcji krótkich serii, bez potrzeby opróżniania linii z bębnów/zawieszek jednego programu technologicznego, przed rozpoczęciem produkcji zgodnie z innym programem technologicznym.

PRZYKŁAD WDROŻENIA: Automatyzacja linii w galwanizerni w woj. mazowieckim

Linia technologiczna w galwanizerni będąca przedmiotem automatyzacji składa się z 30 wanien ustawionych w rzędzie. Bębny przemieszczane są między poszczególnymi stanowiskami za pomocą dwóch wózków. Całkowicie zautomatyzowano proces załadunku oraz odwirowania i wyładunku materiału, a także ruchy wózków.

Proces określający kolejność w jakiej bębny mają być umieszczane w poszczególnych wannach oraz czasy, przez które mają się one w nich znajdować został opisany przez szereg cyklogramów opracowanych przez technologa. Obsługiwane są następujące procesy: pasywacja biała, pasywacja grubowarstwowa, pasywacja żółta, pasywacja biała + lakier (tzw. uszczelnianie), pasywacja grubowarstwowa + lakier, pasywacja żółta + lakier. Podczas wprowadzania nowego bębna na linię, pracownik ma możliwość wyboru, za pomocą którego cyklogramu zostanie on obsłużony. W jednej chwili na linii mogą znajdować się bębny prowadzone według różnych cyklogramów.

Liczbę bębnów wyprodukowanych od momentu wdrożenia systemu można liczyć w setkach tysięcy. Rozwiązanie nasze pozwoliło zoptymalizować wydajność produkcji oraz zredukować liczbę pracowników potrzebnych do obsługi linii. Automatyczne sterowanie wyeliminowało problemy wynikające z błędów popełnianych przez człowieka i przyczyniło się do uzyskania wysokiej jakości produktu końcowego.

galwanizernie, galwanizernie zawieszkowe, galwanizernie bębnowe, automatyzacja galwanizerni, automatyka galwanizerni, automatyzacja linii w galwanizerniach, automatyka linii w galwanizerniach, automatyzacja linii galwanicznych, automatyka linii galwanicznych, automatyzacja linii galwanizerskich, automatyka linii galwanizerskich, modernizacja galwanizerni, modernizacja linii w galwanizerniach, modernizacja linii galwanicznych, modernizacja linii galwanizerskich, sterowanie liniami w galwanizerniach, sterowanie linii galwanizerskich, sterowanie linii galwanicznych

Prostowniki impulsowe rewersyjne (bipolarne) z tranzystorami IGBT są chętnie stosowane w galwanotechnice. W stosunku do prostowników tyrystorowych oraz diodowych, urządzenia tego typu posiadają szereg zalet takich, jak szybsza regulacja oraz mniejsze tętnienia prądu i napięcia wyjściowego, wyższa sprawność, niższe zużycie energii.

Prostowniki impulsowe rewersyjne (bipolarne) z tranzystorami IGBT są chętnie stosowane w galwanotechnice. W stosunku do prostowników tyrystorowych oraz diodowych, urządzenia tego typu posiadają szereg zalet takich, jak szybsza regulacja oraz mniejsze tętnienia prądu i napięcia wyjściowego, wyższa sprawność, niższe zużycie energii. Oferujemy kompleksową automatyzację linii bębnowych i zawieszkowych w galwanizerniach. Modernizujemy linie istniejące oraz wykonujemy automatykę dla linii nowo powstających. Dzięki proponowanym przez nas rozwiązaniom, rola pracowników może ograniczyć się do przygotowania załadunku materiału, a następnie odbioru gotowego wyrobu.

Oferujemy kompleksową automatyzację linii bębnowych i zawieszkowych w galwanizerniach. Modernizujemy linie istniejące oraz wykonujemy automatykę dla linii nowo powstających. Dzięki proponowanym przez nas rozwiązaniom, rola pracowników może ograniczyć się do przygotowania załadunku materiału, a następnie odbioru gotowego wyrobu.